CENTRO STUDI GALILEO

|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

EFFICIENZA DI UN IMPIANTO FRIGORIFERO NELLA SOSTITUZIONE DELL'R22

CON FLUIDI HFC

V.

La Rocca, G. Panno -

Università degli Studi di Palermo, Dip. dell'Energia

A. Messineo - Università degli Studi di Enna "Kore",

Facoltà di Ingegneria e Architettura

Lo studio sperimentale affrontato si pone

come obiettivo il confronto delle prestazioni di un impianto

frigorifero esistente, funzionante con R22, allorché

quest’ultimo viene sostituito con fluidi HFC nel rispetto del

Regolamento 2037/2000. In particolare è stata valutata

l’efficienza dell’impianto funzionante prima con R22 e poi con i

fluidi HFC R417A, R407C e R404A. L’analisi sperimentale ha

consentito di verificare che, malgrado la facilità di

sostituzione con i fluidi HFC provati, non si ottengono le

stesse prestazioni dell’R22, bensì l’efficienza subisce

penalizzazioni.

INTRODUZIONE

Il Regolamento (CE) N. 2037/2000

sulle sostanze che riducono lo

strato di ozono prevede, fra l’altro, che nessun produttore o

importatore potrà immettere sul mercato o potrà usare per

proprio conto HCFC dopo il 31 dicembre 2009 [1]. Fra i fluidi in

grado di sostituire gli HCFC i più adoperati sono gli HFC. La

sostituzione degli HCFC mediante gli HFC fluidi sintetici

refrigeranti privi di azioni dannose nei confronti dello strato

di ozono, in quanto non contenenti cloro, pone altri problemi.

Ed infatti gli HFC concorrono, come gli HCFC, al riscaldamento

globale del nostro pianeta sia come contributo diretto sia come

contributo indiretto. Poiché gli HFC hanno un effetto serra

diretto elevato, è necessario preliminarmente contenere al

minimo le perdite dagli impianti e quindi orientarsi verso la

scelta di HFC con minor effetto serra.

L’HCFC più largamente adoperato negli

impianti frigoriferi e negli impianti di condizionamento è stato

l’R22. La sua messa al bando impone la scelta di soluzioni

alternative che vanno dalla riprogettazione del sistema per

l’impiego di un fluido naturale a quella di continuare ad

operare con lo stesso impianto adoperando fluidi sostitutivi

privi di azioni nocive sullo strato di ozono (ODP = 0), a basso

o nullo GWP ed in grado di operare negli impianti esistenti

funzionanti ad R22 con buona efficienza e senza dover ricorrere

a laboriose operazioni di retrofit che prevedono il cambio

dell’olio lubrificante e di componenti dell’impianto

frigorifero. Esistono in letteratura molti lavori sia teorici

che sperimentali relativi alla sostituzione dell’R22 degli

impianti esistenti e sui risultati derivanti da questa

sostituzione [2-10].

In questo lavoro abbiamo voluto verificare,

sperimentalmente, la validità della sostituzione dell’R22 con i

fluidi HFC R417A, R407C e R404A. A tal fine è stato utilizzato

un impianto sperimentale realizzato presso il laboratorio di

Tecnica del Freddo del Dipartimento dell’Energia dell’Università

di Palermo.

I risultati ottenuti consentono di attuare,

sulla base dei dati misurati e calcolati, un confronto fra le

prestazioni dell’R22 e quelle degli HFC esaminati e di

verificare se questa sostituzione può comportare implicazioni

negative in termini di efficienza energetica e rispetto

dell’ambiente.

IMPIANTO DI PROVA

Nella Fig. 1 viene riportato lo schema di

insieme dell’impianto sperimentale utilizzato per le prove. Esso

è costituito essenzialmente da un impianto a compressione di

vapore saturo dotato di un compressore alternativo a quattro

cilindri della capacità volumetrica di 32.54 m3/h.

La condensazione del fluido di lavoro si realizza trasferendo

energia termica all’ambiente esterno mediante un condensatore

costituito da una batteria alettata ad aria. Il carico

frigorifero è costituito da una soluzione acqua – glicole

etilenico (10% in massa) che viene riscaldata per mezzo di una

caldaia a gas e viene poi inviata all’evaporatore.

L’impianto per eseguire le prove

sperimentali si compone di due parti: la prima parte comprende

l’impianto frigorifero costituito da compressore alternativo

semiermetico, separatore d’olio, condensatore ad aria,

ricevitore di liquido, filtro a cartuccia, valvola laminatrice

termostatica ed evaporatore di tipo coassiale. La seconda parte

è costituita dal circuito adibito alla produzione del carico

termico da avviare all’evaporatore. Esso si compone di una

caldaia murale a gas che riscalda una miscela di acqua e glicol

etilenico, di un dispositivo di accumulo del fluido, di una

valvola di regolazione a tre vie e di una pompa di circolazione.

Tutto l’impianto è dotato della strumentazione necessaria per

l’acquisizione on-line dei principali parametri operativi quali

temperature, pressioni e portata di fluido.

Fig.1:

Schema dell’impianto sperimentale.

Per quanto attiene al fluido di lavoro, sono

misurate e registrate pressione e temperatura nelle sezioni di

ingresso e di uscita di ciascun componente dell’impianto. La

portata massica viene rilevata all’uscita del ricevitore di

liquido posto a valle del condensatore.

I valori di temperatura vengono rilevati

mediante termocoppie del tipo T (rame-costantana), mentre i

valori di pressione vengono rilevati da trasduttori di tipo

piezoelettrici che convertono la grandezza misurata in un

segnale standard di tensione 1 ÷ 5 Volt.

Per la misura delle portate si è fatto uso

di due diversi strumenti: nel circuito di refrigerazione è stato

utilizzato un misuratore di portata massica ad effetto Coriolis,

mentre nel circuito attraversato dalla miscela acqua-glicole si

è fatto ricorso ad un flussometro a turbina. I valori misurati

delle diverse grandezze vengono registrati ed elaborati da un

sistema di acquisizione dati comprendente un data logger a

trenta canali ed un personal computer.

La potenza termica da smaltire

sull’evaporatore viene simulata attraverso il circuito

dell’acqua glicolata. A tal fine vengono misurati la portata

massica del fluido e le relative temperature nelle sezioni di

ingresso e di uscita dell’evaporatore. Nella Tab. 1 sono

riportate le caratteristiche dei componenti principali

dell’impianto frigorifero, mentre

Tab. 1:

Principali caratteristiche di alcuni

componenti dell’impianto.

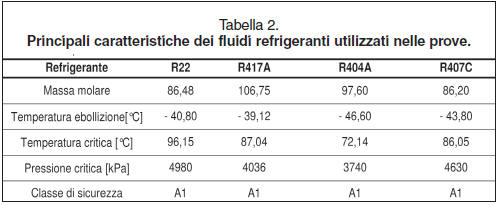

Tab. 2:

Principali caratteristiche dei fluidi

refrigeranti utilizzati nelle prove

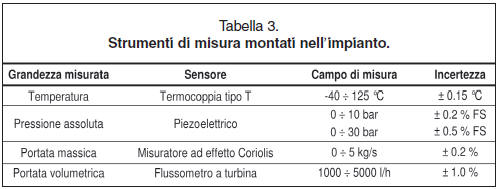

Nella Tab. 3 sono riportate le

caratteristiche degli strumenti di misura montati sull’impianto.

L’isolamento termico degli scambiatori di calore e del

ricevitore di liquido è stato realizzato mediante lastre in

elastomero espanso a base di gomma sintetica (Armaflex) dello

spessore di

Tab. 3:

Strumenti di misura montati

nell’impianto.

PROCEDURE DI PROVA

Obiettivo delle prove sperimentali eseguite

è stato quello di determinare il comportamento reale

dell’impianto frigorifero al variare della tipologia di fluido

utilizzato. E’ possibile in tal modo ottenere informazioni

adeguate sull’efficienza dell’impianto nelle varie condizioni di

impiego sostituendo l’R22 con i fluidi alternativi. Le prove

eseguite hanno la finalità di fornire indicazioni sulle

prestazioni dell’impianto frigorifero progettato e realizzato

per funzionare con R22, allorché esso viene sostituito con altri

fluidi HFC.

Per le prove è stata

utilizzata sempre la stessa valvola laminatrice termostatica,

dotata di equalizzazione esterna della pressione, cambiando

soltanto l’orifizio di passaggio, al variare del fluido, per

evitare pendolamenti della stessa durante il funzionamento.

Mediante una differente regolazione della valvola laminatrice si

è imposto un ben determinato valore del surriscaldamento del

fluido (Δts

=

Le prove eseguite hanno simulato una

situazione reale, congruente con le specifiche tecniche

dell’evaporatore. La soluzione acqua-glicole in ingresso

all’evaporatore viene mantenuta ad una temperatura costante di

La portata è stata scelta in un determinato

range in modo da ottenere valori di temperatura di uscita della

soluzione acqua-glicole in un intervallo compreso tra 4 e

Le prove sono state eseguite dopo avere

raggiunto condizioni di funzionamento in regime permanente. Le

grandezze controllate per verificare le suddette condizioni sono

pressione e temperatura nelle sezioni di ingresso ed uscita

dall’evaporatore. Sono state considerate condizioni di regime

quando le variazioni di temperatura sono state inferiori a

Per ogni fluido provato sono stati rilevati

i valori di pressione e temperatura nei punti fondamentali del

ciclo e sono stati letti, sulle tabelle che riportano le

proprietà termodinamiche di ogni fluido, i valori di entalpia

corrispondenti, necessari per il calcolo del COP. Al variare del

fluido di lavoro (R22, R417A, R407C e R404A) è stato cambiato

l’assetto della valvola termostatica mediante la sostituzione

dell’orifizio in relazione al fluido impiegato per la prova.

RISULTATI SPERIMENTALI

Al fine di verificare il buon funzionamento

tutto l’impianto ha lavorato preliminarmente con R22 in diverse

condizioni di esercizio. Il bilancio energetico dell’evaporatore

è stato condotto valutando la potenza termica in esso

trasferita, sia attraverso la variazione di entalpia della

soluzione acqua-glicole sia attraverso la variazione di entalpia

dell’R22 fra le sezioni terminali dello scambiatore.

E’ stato eseguito il confronto per sette

diverse condizioni di prova fra la potenza termica scambiata

lato acqua-glicole e quella ottenuta attraverso la variazione di

entalpia del fluido di lavoro.

Ciò comporta un maggior consumo di energia

che si riflette su un maggiore impatto di carattere ambientale.

A tal fine abbiamo confrontato l’incidenza sull’effetto serra

causato dall’uso dei diversi fluidi frigorigeni, mediante il

calcolo del TEWI.

Fig.

2: Variazione del COP in funzione

della portata dell’acqua glicolata.

Il TEWI è un parametro che tiene conto

dell’effetto serra diretto causato dal rilascio dall’impianto

del fluido frigorigeno e dell’effetto serra indiretto causato

dal rilascio di CO2

nell’impianto in cui viene ottenuta l’energia elettrica

necessaria per far funzionare l’impianto.

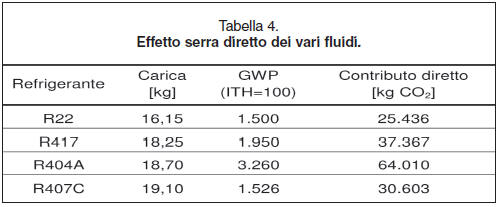

L’effetto serra diretto si ottiene

convertendo in kg di CO2

le perdite di refrigerante e moltiplicando la massa totale di

refrigerante emesso per il suo GWP. Si è considerato per il GWP

un ITH pari a 100.

Con riferimento alle esperienze condotte

con il nostro impianto, il contributo diretto all’effetto serra

è stato valutato in base alla quantità dei fluido di lavoro

caricate nell’impianto e stimando la perdita annua di

refrigerante pari al 7% della carica. In Tab. 4 viene riportato

l’effetto serra diretto dei vari fluidi in termini di quantità

annua di kg di CO2

rilasciati nell’ambiente.

Tab. 4:

Effetto serra diretto dei vari fluidi.

L’effetto serra indiretto è:

CO2, i.e.e

= a

× Pot / COP

× N

×

SL

(1)

con:

α =

kg CO2

emesse per kWh generato, Pot = potenza frigorifera

dell’impianto, COP = coefficiente di prestazione, N = ore di

funzionamento per anno, SL = vita utile (anni di funzionamento

dell’impianto). Per valutare CO2,

i.e.e

sono stati adottati

i seguenti valori dei termini sopra

specificati:

α =

0,45 [kg CO2

/ kWh], N = 1000 [h/anno], SL = 15 [anni]. Questo contributo

dipende, fra l’altro, dal COP dell’impianto. Sulla base

dell’andamento del COP, abbiamo calcolato il contributo

indiretto che viene riportato in Fig. 3.

Fig.

3: Effetto serra indiretto in

funzione della portata dell’acqua glicolata.

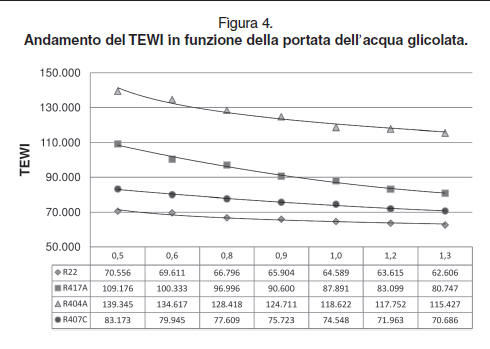

Infine sommando i due contributi, diretto ed

indiretto, abbiamo calcolato il TEWI relativo ai fluidi,

ottenendo i valori di Fig. 4 ove essi sono riportati in funzione

della portata di fluido secondario.

Fig.

4:

Andamento del TEWI in funzione della portata dell’acqua

glicolata.

5. CONCLUSIONI

Sono state eseguite diverse serie di prove

con il fluido R22 (fluido di riferimento) e con i fluidi R417A,

R407C and R404A. I risultati ottenuti hanno evidenziato una

maggiore efficienza energetica dell’R22 rispetto agli altri

fluidi provati.

I fluidi R417A, R407C and R404A sono

caratterizzati da ODP=0 e negli impianti esistenti possono

facilmente sostituire l’R22 senza cambio di lubrificante, senza

bonifica dei circuiti frigoriferi e senza sostituzione di

componenti accessori. Ciò rende particolarmente semplice

l’operazione di sostituzione che può essere eseguita senza

particolari attrezzature tecniche con costi abbastanza

contenuti.

Purtroppo i valori di COP ottenuti dalle

misure sperimentali evidenziano che la sostituzione di un fluido

puro HCFC qual’è l’R22 risulta non conveniente ai fini

dell’efficienza dell’impianto in quanto le differenti proprietà

termofisiche dei fluidi sostitutivi testati portano a

prestazioni meno soddisfacenti. Ciò dovrebbe indurre ad una

riflessione sull’uso di fluidi alternativi in impianti

esistenti.

Inoltre da un punto di vista ambientale

l’incremento del TEWI può risultare di gran lunga più dannoso

rispetto al danno prodotto dal modesto ODP posseduto dal fluido

originario. Il Regolamento Europeo CE 842/2006 ha stabilito che

fra le varie misure da prendere per migliorare le condizioni

ambientali del nostro pianeta vi è anche quella di contenere

l’incidenza del GWP nel calcolo del TEWI.

In questo contesto diventa una priorità

l’utilizzo di fluidi frigorigeni adeguati ed in grado di

favorire il raggiungimento degli obiettivi previsti che

consistono in un incremento dell’efficienza energetica ed in una

diminuzione dell’impatto ambientale complessivo.